Au Service De L'innovation

labcom optimaa

De la recherche à

l'innovation depuis

plus de 30 ans

Un accélérateur d'innovation

Ce projet est un accélerateur d'innovation et un soutien au tissu industriel français

labcom optimaa

Un accélérateur d'innovation

Ce projet est un accélerateur d'innovation et un soutien au tissu industriel français

labcom optimaa

Le projet LabCom OPTIMAA s’appuie sur les objectifs

de développement de Z3DLAB et sur l’expertise du LSPM,

en particulier dans la métallurgie physique et la métallurgie des

poudres, pour optimiser ces matériaux et leurs performances.

Les matériaux développés par FA, en particulier les alliages de

titane comme leTA6V, dominent les marchés médicaux et

aéronautiques. Cependant, le TA6V présente des inconvénients

tels que la toxicité des éléments d’alliage et sa rigidité comparée

à l’os, ainsi que des limitations en termes de fatigue

et derésistance mécanique pour l’aéronautique.

Pour résoudre ces problèmes, Z3DLAB a créé des poudres

innovantes comme ZTM14N (pour le médical), ZTP10 (pour la

résistance à la fatigue) et ZTP20Z (pour les milieux extrêmes).

Ces matériaux ont démontré des perspectives intéressantes en

laboratoire, mais une optimisation des paramètres de fusion par

FA et un post-traitement par CIC sont indispensables

pour un déploiement à l’échelle industrielle.

La gamme des matériaux métalliques proposés à la fabrication additive (FA) reste limitée alors qu’il existe une réelle attente de nouveaux matériaux pour des objets métalliques plus légers ou des composites à matrice métalliques aux propriétés nouvelles ou améliorées, en particulier dans les secteurs liés aux industries automobiles, nucléaires, aéronautiques et médicales.

Les travaux prévus dans le cadre de la proposition OPTIMAA, permettront non seulement d’apporter de nouvelles solutions matériau (poudres et massifs) mais également d’améliorer le degré de maturité de ces solutions afin de résoudre les problématiques suivantes : dans le domaine médical, on proposera un nouveau matériau (ZTM14N) pour remplacer le titane pur et le TA6V (plus rigide que l’os, présence d’éléments toxiques).

Dans le domaine aéronautique, une solution matériau composite à base de TA6V et d’oxyde de zirconium afin de remplacer le TA6V (faible résistance à la fatigue). Dans le domaine aérospatial, une solution matériau de remplacement pour le zirconium (ZTP20Z) sera également mise en œuvre. Pour ce faire, le triptyque « procédé FA—microstructure—propriétés (et performance) » sera au centre des travaux du LabCom OPTIMAA.

Une fois les propriétés mécaniques (Axe 2) de ce matériau biocompatible validées (TRL actuel 5), l’objectif sera de développer un applicatif de ce matériau, en particulier dans le domaine des implants dentaires.

Actuellement ce matériau est à TRL 6. Une étude complète de son comportement en fatigue ainsi que de fluage sera nécessaire afin de passer au TRL 7. L’objectif est d’obtenir une pièce d’application finale qui répond aux normes du marché aéronautique.

Ce nouveau matériau très récent nécessite un travail plus poussé que le ZTP10 et ZTM14N. En effet, le TRL de ce matériau est de 4. Une première faisa-bilité pour réduire le coût de revient doit se faire en amont.

labcom optimaa

Le LSPM entretient depuis 2014 une collaboration fructueuse avec la PME Z3DLAB.

Cette collaboration a permis au LSPM de piloter et de réaliser des travaux communs.

Ces projets et cette forte interaction avec 3DLAB positionnent stratégiquement le

LSPM, sur les procédés de métallurgie des poudres, et plus particulièrement sur la FA.

Expertises

croisées

Partenariat public-

privé gagnant-gagnant

Transfert de

technologie

Double transition

Verte et digitale

Les deux partenaires développent depuis longtemps une

collaboration très fructueuse et soutenue. La relation LSPM-

Z3DLAB remonte à l'année 2014. Sous la direction de G.

Dirras (Professeur, LSPM) et Dr M. Djemai (Président,

Z3DLAB), le LSPM a accueilli le premier stagiaire de Z3DLAB

en septem-bre 2015 pour travailler sur la production et la

caractérisation des pièces en ZTi- Powder®® produites par FA.

En 2016, un autre stagiaire continua le travail sur ce matériau.

La base des données techniques et scientifiques fut enrichie

et donna naissance à une collaboration pérenne, via la mise

en place d'une thèse CIFRE au LSPM financée en partie par Z3DLAB.

Ce travail a donné lieu à plusieurs articles dans des revues

internationales à comité de lecture ainsi qu'à des communications

lors de conférences nationales et internationales.

Il en est résulté une visibilité importante dans le monde de la

FA, tant en France qu'au niveau international. Actuellement,

une autre collaboration solide réunit les deux partenaires,

elle s'agit d'un programme PRCE co- financé par l'ANR à

hauteur de 700 k€ pour une durée de 4 ans. Ce projet

(« CoCoA-Bio », ANR-20-CE08-0032) porté par le LSPM et

dont Z3DLAB est le partenaire industriel a pour objectif de

développer et de commercialiser un nouveau matériau pour

le marché des dispositifs médicaux afin de produire des

implants médicaux et de remplacer le TA6V, actuellement la

solution la plus utilisée, en dépit des effets nocifs avérés, à

long terme.

En 2021, Z3DLAB et le LSPM ont été partenaires

d'un projet commun dans le cadre du plan France Relance

(PDR) du gouvernement (action 4).

labcom optimaa

La feuille de route est décrite via deux axes de recherches

caractérisés par un ensemble de jalons clairement identifiés.

- Axe de travail #1 : formulation des alliages, production des

poudres, optimisation des paramètres de fusion et fabrication

des matériaux massifs. Cet axe du LabCom sera piloté par

Z3DLAB qui se chargera de la formulation des alliages ; de la

production à grande échelle des poudres initiales (solutions

internes ou externes) et de la définition des paramètres de

fusion. Un ingénieur (H/F) sera recruté par Z3DLAB et

s’occupera de la formulation des alliages et de la fusion par

SLM. Un doctorant CIFRE sera également recruté par Z3DLAB

pour une durée de 36 mois afin de travailler sur le

développement de ZTM14N. Z3DLAB bénéficiera d’une

expertise croisée avec le LSPM pour affiner les paramètres

de fabrication, via la caractérisation microstructurale fine,

multiéchelles. Une étape importante consistera en la

caractérisation des poudres initiales et des propriétés physiques

de celles-ci (morphologie, granulométrie densité, coulabilité).

Cette phase s’étalera sur 36 mois.

- Axe de travail #2 : Liens microstructures-propriétés-

performances. Cet axe relève du domaine d’expertise du LSPM.

Il s’agira ici de mener une caractérisation microstructurale

complète (défauts de fusion, défauts structuraux, homogénéité

chimique, densité…) des matériaux massifs produits après

fusion, de mettre en place un programme de post-traitement

CIC et d’en évaluer les caractéristiques mécaniques (grâces

à des essais quasi statiques et cycliques); les performances

mécaniques (en fonction de l’application visée seront mesurées

et des essais complémentaires seront à développer (fatigue

et fluage, notamment) afin de valider les solutions matériau

proposées.

Les résultats obtenus dans le cadre de ces deux axes de

recherches permettent d’envisager pour chaque matériau des

développements en termes d’innovation et d’exploitation

commerciale à plus ou moins long terme. Cette phase est prévue pour durer 42 mois.

Les deux partenaires s’engagent dans le développement

de procédés de fusion additive pour des matériaux

avancés (ZTM14N, ZTP10 et ZTP20Z) visant les secteurs

aéronautique et médical. Bien que la maîtrise de ces

procédés soit établie, le produit phare de la société

Z3DLAB est le titane en poudre sphérique, dont le prix

moyen sur le marché est de l’ordre de 250€/kg.

Actuellement, les poudres produites par Z3DLAB

reviennent après production à 400 €/kg. L’objectif est de

réduire ces coûts via l’amélioration en termes techniques

de son procédé propriétaire A3P Circular, pour

l’amener aux environs de 100 €/kg. Un essai de faisabilité

technique a commencé en septembre 2021,

produisant initialement du ZTM14N. Bien que la poudre

soit disponible en petite quantité, la première fusion

additive a eu lieu en décembre 2021, permettant de

réaliser les premières analyses.

Pour aller de l’avant, le projet global requiert un partenariat

sur le long terme avec le LSPM pour développer la

technologie de fabrication de poudres et les paramètres

de fusion optimisés. Ce projet de LabCom aura un impact

important sur le développement technologique et

économique de Z3DLAB. Il permettra en particulier d’inclure

dans le portefeuille de la société des autres matériaux

avancés tels que les alliages à haute entropie (HEA) à base

du système Ti-Nb-Zr pour lequel Z3DLAB a la maitrise

et qui relève également des thématiques développés

par le LSPM depuis des années.

labcom optimaa

Tout semble possible avec un labcom, à partir du moment où ceux qui se lancent dans cette aventure partagent une vision commune visant à faire avancer la science.

Z3DLAB, est une société de technologie en science des materiaux

axée sur les poudres de titane haute performance pour les

applications de fabrication additive, en particulier la production de

poudre metallique et la fabrication de pieces a haute valeur ajoutée,

visant les secteurs aéronautique et médical.

Le produit phare de la société est le titane en poudre spherique, dont

le prix moyen sur le marché est de l'ordre de 250€/kg. Actuellement,

les poudres produites par 23DLAB reviennent aprés production a 400

€/kg. L'objectif est de réduire ces coûts via son procédé A3P Circular,

pour l'amener aux environs de 100 €/kg. Un essai de faisabilité

technique a commence en septembre 2021, produisant initialement du

2TM14N. Bien que la poudre soit disponible en petite quantite, la

première fusion additive a eu lieu en décembre 2021, permettant de

réaliser les premières analyses. Pour aller de l'avant, le projet global

requiert un partenariat sur le long terme avec le LSPM pour

développer la technologie de fabrication de poudres et les paramètres

de fusion optimisés. Le marché principal de Z3DLAB est la vente de

matériaux avancés pour la FA et vente de licences d'applicatifs

Z3DLAB est implantée en France. Elle a établi des liens avec le secteur

aérospatial français en devenant membre du pôle de competitivité

ASTech, pole dédié à l'aéronautique. L'entreprise a également établi

des partenariats avec des institutions académiques françaises telles

que le CNRS, le CEA et le LSPM. L'entreprise possède un comité

scientifique composé de métallurgistes et d'experts médicaux, ce qui

témoigne de son engagement dans des domaines variés.

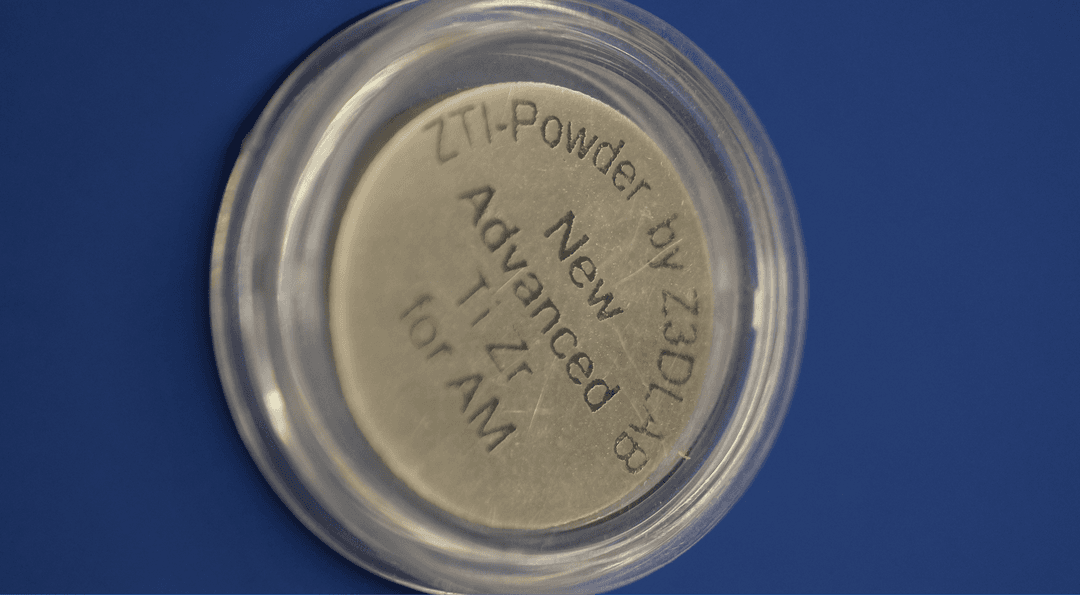

La société a mis au point plusieurs mélanges de poudres répartis en

deux familles: ZTi-Powder® (regroupant les poudres ZTP10 et

ZTP20Z) et Ti-Med® (comprenant la poudre de ZTM14N).

Elle a été reconnue comme une entreprise du programme

Technologies de rupture (DeepTech), ce qui indique un engagement

dans la recherche et le développement technologique avancés. Elle a

également obtenu une subvention de 1 million d’euros.

Président Z3DLAB, ingénieur informatique, inventeur et ex-directeur en

Recherche et Développement, Madjid Djemai a créé Z3DLAB en 2014,

avec ses deux associés (société spécialisée dans la FA par fusion de

lits de poudre de métaux (Additive Manufacturing).

Avec près de 2 années consacrées à la R&D, l'entreprise détient à ce

jour 4 brevets qui leur permettent d'investir le marche mondial de

l'industrie aéronautique, médical et de l'energie. Z3DLAB développe

ses propres poudres et procédés de fabrication. La société s'est

récemment fait remarquer avec la sortie de Zti-Powder®, un materiau

composite Titane/Zircone, le materiau le plus dur au monde pour la

fabrication additive par fusion laser. De plus, en decembre 2016.

Z3DLAB et HS HI-TECH, expert coréen dans les semi-conducteurs,

ont signé une joint-venture : Z3DFAB. Ils ont mis à profit leurs deux

expertises pour créer le premier centre de production de Fabrication

Additive Digitale (Digital Additive Manufacturing) en Corée.

Grâce au partenariat de la communauté d’agglomération avec

l’Université Paris 13 et l’association AVRILE, Z3DLAB a bénéficié d’un

partenariat avec un laboratoire du CNRS pour le développement de

nouvelles poudres et leur expertise régulière dans leur R&D. Z3DLAB a

également eu le soutien de Val d’Oise Technopole, association qui

accompagne les entreprises de La pépinière dans leur développement,

pour des mises en relation simplifiées et appuyées auprès des acteurs

du financement (Bpifrance, Région IDF, Scientipole Initiative, COFACE).

Le LSPM est une unité propre de Recherche du CNRS avec un effectif

d’environ 130 personnes, dont plus de 30 doctorants, 61 chercheurs

ou enseignants-chercheurs, 20 techniciens et personnel administratif.

Sa recherche est multidisciplinaire et couvre un large champ de

recherche en science des procédés et des matériaux, depuis la

conception de matériaux de tous types, le développement de

procédés de fabrication, l’étude de la structure et de la constitution

des matériaux à toutes les échelles, l’analyse du comportement

(macroscopique) et des mécanismes qui le pilotent. Une forte activité

de modélisation multiéchelle du comportement des matériaux, des

structures et des procédés sous différents environnements y est

développée.

La proposition de LabCom est portée par l’équipe 2MP (Métallurgie

Physique, Microstructures, Propriétés) de l’axe thématique

MECAMETA (Mécanique, Métallurgie). 2MP bénéficie d’équipements

de la plateforme CARAMEL (projet SÉSAME co-financé par le CNRS et

la Région Île-de-France) hébergée par le LSPM et qui comprend entre

autres un simulateur physique GLEEBLE et une presse de compaction

isostatique à chaud (deux équipements uniques en milieu

académique); d’équipements innovants de caractérisation

microstructurale et de l’étude du comportement mécanique

macroscopique.

Guy Dirras, porteur du projet, est actuellement Vice-président en

charge des relations internationales de l’Université Sorbonne Paris

Nord, professeur des Universités à IUT de Saint-Denis – Département

Science et Génie des Matériaux Laboratoire des Sciences des

Procédés et des Matériaux, LSPM, UPR-CNRS 3407, physicien-

métallurgiste et chercheur au LSPM. Acteur dans le domaine de

l’activité partenariale avec le territoire, il est directeur du laboratoire

commun (LabCom) CNRS-Z3DLAB « OPTIMAA ». Il est l’auteur de

+120 publications et membre de plusieurs programmes de recherche

collaborative, en partenariat public/privé, ou en partenariat

international, en tant que porteur ou responsable scientifique, parmi

lesquels les programmes ANR : « SHIELD » ; « CoCoA-Bio »;

« TurboAhead »; « HighS-Ti », « MAUDE »; les programmes PEA

« AHE » et RAPID « MADRYD » de la DGA, et le FUI « PALOMA ».

Les intérêts scientifiques de Guy Dirras sont de nature interdisciplinaire

et visent à identifier les phénomènes microstructuraux et les

mécanismes élémentaires de plasticité́ qui régissent le comportement

mécanique à l’échelle macroscopique des métaux et alliages, et des

alliages à forte entropie (HEA). Ses centres d’intérêt traditionnels

incluent : la métallurgie des poudres ; l’étude du comportement

mécanique et l’analyse des mécanismes de déformation et de rupture ;

l’identification des interactions entre défauts de structure (dislocations,

précipites, joints de grains…). Ses thèmes et son activité de recherche

actuels portent sur : l’ingénierie des microstructures (Alliages

réfractaires à haute entropie, Structures harmoniques à base de titane,

Microstructures à gradient dans les métaux et alliages) couplée à

l’identification des mécanismes de déformation sous déformation,

et la mise en œuvre de nouvelles solutions matériau pour les implants

biomédicaux.

Il est accompagné par une équipe de permanents composée

(chercheurs, enseignants-chercheurs, ingénieurs et techniciens)

suivante : A. Hocini (IR, essais mécaniques et post-traitement CIC) ; M.

Konstantakopoulou (IE, Microscopie), P. Langlois (CR, métallurgie des

poudres), D Tingaud (MCF, procédés et chimie des matériaux).

labcom optimaa